3Dプリンタ・レーザーカッターを利用開始する前の講習会に行ってきました。

それぞれ別の日に講習を受け、会員登録と機材や施設の使用に関する諸注意、そして実際に機材を使ってみる体験をしました。どちらも1時間半くらいでしたが、私の頭の許容範囲MAXといった感じでした。次回予約して利用する際には、スタッフさんに改めていろいろお世話になりそうです(^^;)>

3DCADソフト(Fusion360)

3Dプリンタは、3DのCADデータで設計を行います。自分で設計をしたい私は、これが出来ないと意味ないので、まずは3DCADソフトでの設計の練習から始めました。

3Dプリンタのセミナーで教えていただいたFusion360というクラウドベースの高性能3DCADソフトには体験版があり、スタートアップ企業や教育期間限定の無償ライセンスを利用して勉強を始めました。

短期集中で勉強すると、暫く使わないだけでソフトの扱いを忘れてしまうと思い、毎日1時間以上するつもりで解説本「Fusion360 モデリング・マスター」を買いました。順調に思えた練習も3週間目で挫折、数日置いて気を取り直して再開、そして不明点もありますが1ヶ月くらいで最後まで進めることができました。基本とはいえ1冊終えると設計できる希望の光が見えたので、実際に3Dプリンタに挑戦することにしました。

3Dプリンタ(Replicator 5th)

現在の3Dプリンタの素材「フィラメント」の主流はABS樹脂とPLA樹脂です。それぞれ長所と短所があり、用途によって選ばれているようです。私が利用する施設では、ここに置いているPLA樹脂で作業して、使った分の代金を払うことになっているので素材を選ぶことはできません。

大まかな特徴としては、ABS樹脂の方がヤスリなどの加工がしやすいそうですが作業中の匂いが強く、PLA樹脂は植物由来の成分で大地に還元できる素材ですが高温に弱いそうです。

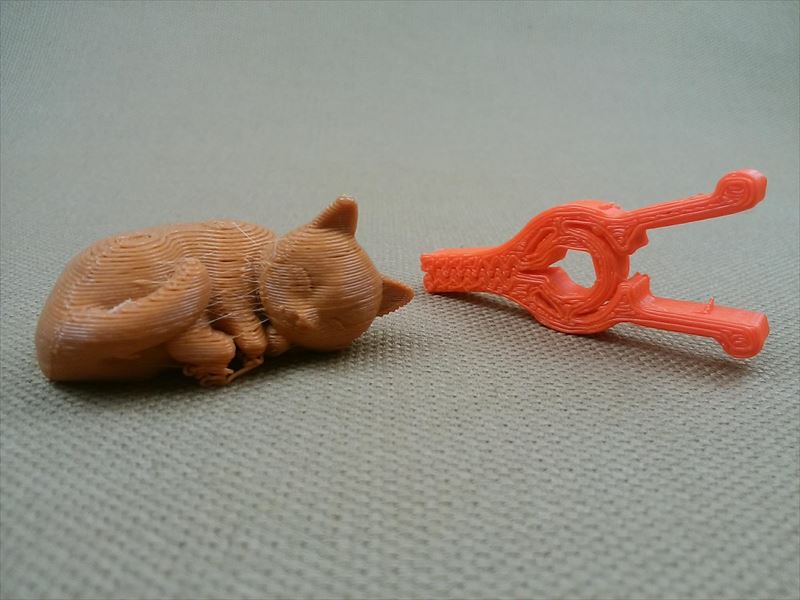

機材講習会ではフリーのデータを使って実践をしました。

3DCADで設計されたデータは、まずスライサーソフト(今回はMAKERBOT DESKTOP)に取り込んで3Dプリンタ用の命令データに書き換えます。スライサーソフトでは大きさや密度、下の土台「ラフト」や積層を支える支柱「サポート」の有無などの設定をします。設定をすると使用する素材の量や予測造形時間が確認できるので、設計時とは違う微調整を行えます。

スライサーソフトの設定が終わったら、3Dプリンタにデータを送り造形開始です。

お手本にクリップを作っていただき、私は猫の置物を作ってみました。しかし、どちらも失敗!クリップは小さくし過ぎて先がくっついてしまいました。猫はラフトとサポートを付け損ねるという基本的ミスを犯してしまい、再度チャレンジさせてもらいました。

本当はこのようにラフトとサポートがついた状態で造形されて、これらを外して完成となります。

レーザーカッター(trotec Engraver v10.5.2)

レーザーカッターでは「カット」と「彫刻」ができます。基本的にカットできる厚みは5mmまでで、有毒ガスが発生したりレーザーが反射する素材や金属は使えません。私が利用する施設で加工できるのは、木材・アクリル板・紙・布・本革くらいだそうです。

機材講習会では3種類のネームプレートを作らせていただきました。

準備されているデータに自分の名前を入れて、「カット」と「彫刻」を指示する設定を教えていただきデータは完成です。レーザーカッターに素材をセットする方法、レーザーカッターに指示を送るパソコンの操作、そして実践。

綺麗に出来た~^^と思いきや、端材を抜く時に「e」の真ん中が取れてしまった!折角「b」が上手くいったのに気を抜いてはいけませんね。

レーザーカッターのデータは3DCADソフトではなく、Illustrator(イラストレーター)やもっと身近なソフトでも作れます。2次元の世界なので、設計も機材へデータを送るパソコンの操作も3Dプリンタより簡単に感じました。

でも、使う素材や使い方によっては火が出たりすることもあるので、物理的な危険度はけっこう高く、これまた気を抜けません。購入して自宅で作業する場合も、有毒ガスが発生しない材料選びなど注意を怠らないようにしようと思いました。

失敗した所ほどきちんと覚える

いろいろ失敗しましたが「次はやるまい」と心に刻むので、すごく勉強になった気がします。本番での失敗にも対応できる自信がついたと前向きにとらえることにしました(笑)

次はどちらも自分の設計を使って作業をしたいと思います。…ということで設計がんばります(‘◇’)ゞ