最近販売を始めたコードバンドは、レーザーカッターで裁断と彫刻をしています。

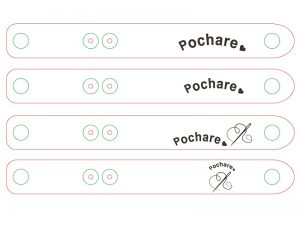

完成した設計データを基に、ご依頼のデータを配置してデザインを決めます。

レーザーカッターの設定

レーザーカッターの調子が良ければ、裁断や彫刻は短時間で終わります。機械のご機嫌に左右されるのは、どんな機械でもよくある話ですよね。 でも、レーザーカッターで難しいのは機嫌だけではありません。素材に合わせたレーザーの強さや速さの設定も、綺麗な仕上がりに欠かせません。

しかも、ある程度使えば消耗によって加工品質が変わってくるので、1度設定が上手くいってもずっとそのままで良いというわけではないのです。 機械を使うとはいえ、やはり使う人の技術によって仕上がりは違ってくるのです。

レーザーカッターの設計データ

コードバンドの設計データを完成させるまでには、たくさんの試作をしました。 詳細はまた後日、開発のブログ記事を書きますが、コードを挟む部分や長さなど何通りも作りました。

コードの束が太い場合と細い場合の両方に、コードバンド1本で対応できる方法も試しました。でも見た目がイマイチで、結局2パターンのサイズになりました。

彫刻の仕上がり

彫刻にも試行錯誤がありました。本革の仕上げにはトコノールという仕上げ剤を使っています。これは革の保護や汚れ防止の役割で、革の表面のザラザラも整います。 普通は完成間際に仕上げ剤を塗るのですが、彫刻の所に付いてしまうと彫刻がまだらになったりするのです。

そこで、レーザーカッターを使う前に、仕上げ剤を塗ることにしました。

現在は彫刻をキレイに見せるために、彫刻部分には仕上げ剤を塗っていません。コードバンドは用途的に濡らさないと思うので、見た目の美しさを優先しています。

コードバンド製作のキッカケ

革製品を創るようになった当初、ロゴ入りのコードバンドが作れないか?と聞かれたことがありました。

当時は全部手作業だったので、以下の理由で断念しました。

・革は手作業だと端の処理に手間がかかり、しかも同じ形に揃えるのは難しい。

・刻印は可能だけど、ロゴの刻印購入すると値段を抑えるため大量生産は必須。

・手でカットすると大量生産は厳しい。

コストの問題をクリアしないと、趣味の段階を超えられないのがものづくりです。

ところが!レーザーカッターはこの問題点をすべてクリアにしてくれました。

・レーザーで焼けて端の処理が要らない。

・まったく同じ形に切れる。

・自由に彫刻が出来る。

・大量裁断が得意。

以上のことに気付き、これはイケる!と再チャレンジしたのです。

ひとつの技術習得が出来なかったことを可能に変える!こんな奮起すること、なかなかありません。技術を磨いて、しっかりモノにしていきたいと思いますo(^-^)o