3Dプリンタで創りたいものを作成しようと、少しずつ歩を進めています。

作りたいものを設計する

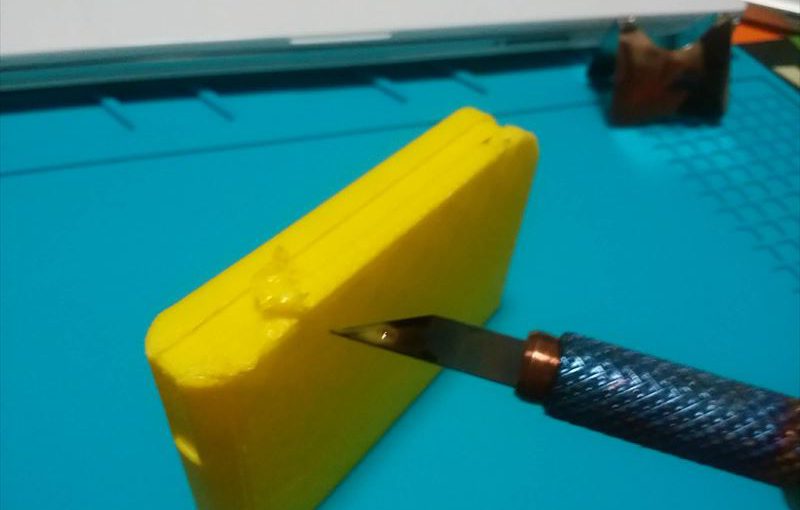

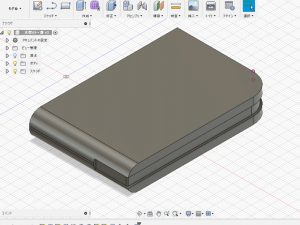

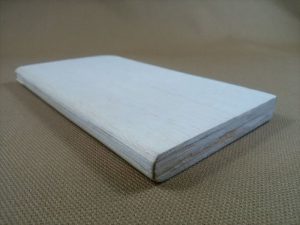

3Dcadソフト(Fusion360)を使って、作りたいものを設計します。少し前の記事に書いたように、本で学んだ知識を駆使して設計しました。今回チャレンジしたのは、ミニオーガナイザーを作るときの木型です。実際に使っている木型があるので、最終的にはぴったり同じサイズを作るのが課題です。

カーブや溝の深さなどが実際にはどのくらいに仕上がるのか不明なので、何度か試さないとピッタリにはならないでしょう。また、私が利用する施設で使用できる素材「フィラメント」はPLAで、まだその硬さや強度が良く分かっていません。なので今回は、木型の一部だけを作ってみることにしました。

サポートの除去は面倒

この種類の3Dプリンタは積み上げ式のため、下から積み上げない部分には支えになる「サポート」が必要になります。でもサポート部分は除去する手間や、除去跡が仕上がりの美観に影響があるので、経験者の方はできるだけサポート無しで作るようです。とはいえ、形状によっては避けられませんので、今回サポートありで作りました。

すると、変なところにサポートが!しかも癒着して取れない!

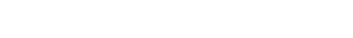

フィラメントによっては除去しやすいものもあるようですが、現在の私の使えるフィラメントはPLAに限定されています。温かいうちに、または温めて切除すると取りやすいようなので、ホットナイフを購入してみました。

ホットカッター

サポートの除去は、完全に冷え固まってしまうとより硬くなって取れにくいそうで、製作直後が良いと聞きました。温めるのもいい方法だと聞いて、そんな道具はないかと検索してみたら「ホットナイフ」などが引っかかってきました。

どんなものか分かりませんが、とにかく試してみたいので早速購入しました。

はんだごての先がカッターになったもので、温度調節が無いものであれば割とお手軽価格でした。温め始めると、何もしていないのに煙が…こんなものなのでしょうか?

切るというより押し溶かす感じで、断面はあまりキレイではありません。少し残して溶かし取って、最後はカッターやヤスリで仕上げた方が賢明ですね。しかも手元がくるって、美しかった部分をホットカッターでジュっと溶かしてしまったΣ( ̄□ ̄;) 試作でよかった。。

より精巧な設計が必要

サポートの問題もありますが、そもそも木型とピッタリ同じサイズにはなっていませんでした。カーブした部分は、やはり作りたい形と少し違う仕上がりになっています。

この微妙な違いを修正できなければ、作りたいものにならないのです。3Dcadソフトをもっと使いこなしてリベンジしなければ!

課題も多いですが、引き続きガンバリマス(‘◇’)ゞ